Сучасні системи автоматичного керування охолодженням валків створюються на основі

математичних моделей,

оскільки використання прямого методу вимірювання середньомасової температури валків не представляється

можливим.

Температуру поверхні валків у процесі прокатки дуже складно вимірювати через бризки води майже по всій

поверхні

бочки валків. Навіть у разі вимірювання температури поверхні валків необхідно використовувати

математичну модель,

яка б дозволила визначити середньомасову температуру валка за відомою температурою його

поверхні,

яка за один оборот змінюється у широких межах.

Загальні відомості про систему.

ТОВ "Металтехномаш" спільно з Інститутом чорної металургії НАН України розробили комплекс

математичних моделей,

які дозволяють розраховувати температуру робочих валків та керувати нею у процесах прокатки штаб. Ці

моделі покладено

в основу підсистеми автоматичного керування охолодженням робочих валків (АСУ СОВ)

ШСГП 2000 ВАТ "Магнітогорський металургійний комбінат".

Комплексне програмне забезпечення, що розробляється в рамках даної роботи, призначене для АСУ СОВ

чистової групи

клітей.

АСУ СОВ загалом розробляє ЗАТ «АСК», а ТОВ «Металтехномаш» розробляє комплексне ПЗ,

забезпечує

в автоматичному режимі розрахунок та оптимізацію параметрів СОВ, а саме - обсягів охолоджуючої води по

клітям чистовий

групи, а також номери клітин чистової групи (з перших чотирьох), де необхідне включення

підстуджування поверхні

штаби системою «антилущення».

Основні функції підсистеми АСУ СОВ.

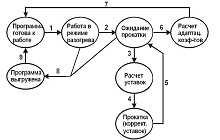

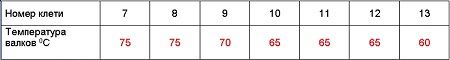

- автоматичний прийом вхідної інформації про планований графік прокатки, номери партій, марки сталі, розмірах штаб, регламентних (заданих) значеннях температури робочих валків, швидкості штаби та ін. параметрів, необхідні розрахунку режимів охолодження валков;

- автоматичний розрахунок режимів охолодження валків та передача розрахованих уставок у контролер системи;

- автоматичний розрахунок параметрів роботи системи антилущення та передача розрахованих уставок у контролер системи;

- контроль поточної температури робочих валків (розрахунок температури робочих валків; видача) попереджувального повідомлення оператору у разі перевищення розрахункової температури валків щодо заданої);

- розрахунок коефіцієнтів адаптації математичної моделі на підставі виміряних значень температури валків, їх послідовне збереження для кожної кліті у базі даних у прив'язці до сортаментних груп (груп режимів прокатки) з метою подальшого використання моделі з урахуванням пріоритету останніх значень;

- накопичення поточної інформації про параметри роботи СОВ, параметри технологічного процесу прокатки (від яких залежить робота СОВ) у базі даних, у тому числі аналітичній базі даних, в якій зберігаються інтегральні та статистичні параметри щодо кожного прокатаного рулону;

- формування та друк звітних документів (протоколів роботи СОВ, змінних рапортів) на вибір користувача (з урахуванням інформації, що зберігається у базі даних);

- протоколування роботи програмного забезпечення з видачею інформаційних повідомлень на екран оператора та в лог-файли;

- розрахунок та оптимізація режимів охолодження робочих валків у діалоговому режимі (off line симулятор), який включає введення та редагування вихідних даних про систему охолодження та валки, розрахунок режиму охолодження, виведення розрахованих значень на екран у вигляді таблиць та графіків з додатковою можливістю підтвердження та реалізації розрахованих параметрів системою охолодження валків на стані.

Програмне та апаратне забезпечення.

Комплексне ПЗ встановлюється на окремій робочій станції і є єдиною закінченою розробкою,

інтегрованої

до складу АСУ СОВ чистової групи стану 2000 (клітини 7 - 13). Як робоча станція використовується

спеціалізований

комп'ютер від провідних виробників, наприклад Hewlett Packard.

- процесор (характеристики процесора визначають час, що витрачається виконання процедури оптимізації параметрів СОВ);

- обсяг оперативної пам'яті не менше 2 Гб;

- інтегрована відеокарта;

- оптичний DVD-привід;

- жорсткий диск об'ємом не менше 160 Гб;

- два мережні порти Ethernet (не менше 100 Мбіт/сек кожен);

- монітор, клавіатура, миша.

- операційна система - Windows.

- засіб розробки проектів Codegear RAD Studio 2007 (Металтехномаш використовує власний ліцензійне ПЗ);

- програмне забезпечення фірми Siemens.

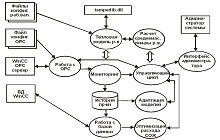

Структурна схема АСУ СОВ.

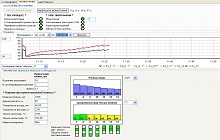

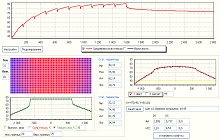

Інтерфейсні вікна підсистеми АСУ СОВ.

екран АРМ оператора стану

Очікувані результати від використання підсистеми АСУ СОВ.

Використання підсистеми АСУ СОВ має забезпечити:

- покращення теплового режиму роботи валків;

- підвищення якості поверхні валків та готового прокату;

- збільшення міжперевалочного ресурсу робочих валків;

- підвищення продуктивності стану;

- підвищення надійності системи охолодження.

Примітка: допускається відхилення температури не більше +5°С.

В даний час розроблене комплексне ПЗ готове для дослідно-промислового випробування та подальшого впровадження у промислову експлуатацію.