Найменування програми.

WinColdRolling © - програма розрахунку параметрів та оптимізації процесів холодної прокатки та дресирування

штаб

зі сталей та сплавів.

Функціональне призначення.

Програма призначена для розрахунків енергосилових, кінематичних, температурних та інших параметрів

процесів

багатопрохідної холодної прокатки та дресирування штаб, а також для оптимізації деформаційно-швидкісних

та теплосилових режимів прокатки.

Основні функціональні переваги

- оптимізація деформаційно - швидкісних та теплосилових режимів прокатки, що забезпечують мінімальну неплощинність і різнотовщинність, задані механічні властивості та шорсткість поверхні штаб, а також максимальну стабільність процесу прокатки;

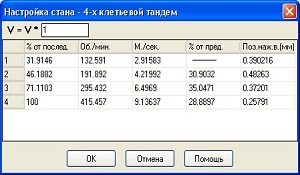

- визначення мінімальної товщини штаби, що прокатується, раціональної товщини гарячекатаного підкату, параметрів налаштування безперервного стану (швидкості обертання валків та позиції натискних пристроїв) за технологічними параметрами процесу, зокрема, по розподілу проміжних товщин штаби між клітями та за міжклітинними натягами;

- вирішення зворотного завдання, а саме, - розрахунок проміжної товщини і міжклітинних натягувань штаби за параметрами налаштування безперервного стану;

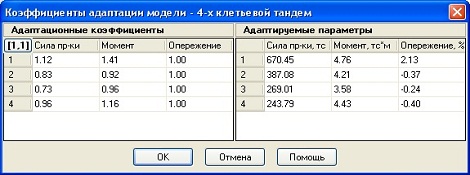

- адаптація алгоритмів розрахунку енергосилових та кінематичних параметрів процесу з експериментальних даним або за умовно еталонною моделлю, вбудованою в систему;

- комплекс моделей напруги плинності сталей різних марок залежно від хімічного складу, параметрів структури та їх типів з використанням аналітичних залежностей, які можна вибрати для сталей різних груп зі списку або створити свої власні залежності, записавши та зберігши їх у базі даних з можливістю подальшого використання в розрахунках;

- для сталей та сплавів з немонотонною залежністю напруги плинності від температури, ступеня та швидкості деформації, а також у випадках наявності первинних експериментальних даних про напругу плинності, наприклад, пластометричних, реалізована модель напруги плинності, побудована на методах багатовимірної інтер- та екстраполяції експериментальних даних, що враховує коректне перенесення умов випробувань на моделюваний процес плоскої прокатки;

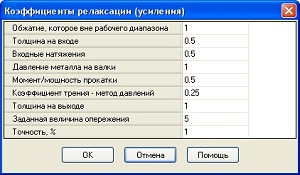

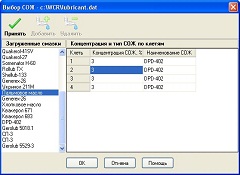

- передбачено комплекс моделей контактного тертя при прокатці, включаючи аналітичні та емпіричні залежності, теоретичну модель тертя в напіврідинному режимі (граничними випадками цього режиму є режими граничного тертя та рідинного тертя з урахуванням гідродинамічних ефектів мастила);

- при розрахунку упругодеформованої лінії контакту валків зі штабою використовується як ітераційний метод розв'язання задачі розрахунку довжини дуги контакту, і безітераційний. При цьому використовуються рішення для круглий або некруглої контактної дуги;

- використовуються численні та комплекс аналітичних моделей для розрахунку енергосилових параметрів вогнища деформації. Численні моделі реалізовані методом кінцевих різниць при вирішенні основного диференціального рівняння прокатки, причому рішення рівняння перебуває у поздовжніх напругах, що як для зони пластичної деформації, так пружних зон вогнища деформації. Одна з моделей припускає зону пластичної деформації по всьому осередку деформації, друга – додатково враховує ділянки еліптичного пружного стиснення валків та штаби у вхідній зоні вогнища деформації та еліптичної пружної віддачі валків та штаби у вихідній зоні вогнища деформації. Відшукуються розподіл нормальних і дотичних напруг на елементарних ділянках вздовж вогнища деформації;

- реалізовано завдання та підзавдання оптимізації розподілу обтискань та міжклітинних натягів. Підзавдання оптимізації "на фоні" вирішення основного завдання (наприклад, режиму, що відповідає заданому розподілу по клітинах безперервного стану навантажень) дозволяють одночасно досягти інших важливих цілей, наприклад, - визначення режимів натягу, що мінімізують виникнення вібрацій стану, визначення технологічних режимів процесу безперервної прокатки із заданими величинами випередження у клітях;

- можливість визначення режиму прокатки, який найбільшою мірою відповідає обраним величинам профілювань валків, або визначення необхідних профілювань валків (або сил їх примусового вигину), виходячи із заданого режиму прокатки;

- розраховуються необхідні обсяги подачі мастильно-охолоджувальної рідини в кліті табору, виходячи з температурних та енергосилових режимів прокатки. При розрахунках параметрів дресирування (одно- або двопрохідний) прогнозується шорсткість поверхні штаби і межа плинності сталі після дресирування. Визначаються раціональні ступені деформації при дресируванні та енергосилові параметри процесу при сухе дресирування та дресирування з мастилом;

- стохастичне моделювання - дозволяє представляти імовірнісні оцінки процесу в умовах різних режимів прокатки, відстежувати закономірності зміни параметрів з урахуванням імовірнісного характеру зміни найбільш значущих параметрів процесу, закономірностей роботи системи автоматичного регулювання товщини штаби та натягу, транспортного запізнення, що дозволяє вдосконалювати алгоритми та параметри системи управління;

- можливості вирішення завдань, пов'язаних з тепловим балансом стану, зокрема з визначенням раціональних обсягів подачі охолоджувача в кліті, виходячи з енергосилових та температурно-швидкісних режимів прокатки з урахуванням особливостей емульсійної системи стану;

- можливості визначення температури та теплового профілі робочих та опорних валків стану, виходячи з температури охолоджувача, обсягів СОЖ, що подається в кліті. Можливе також визначення необхідних обсягів СОЖ на підставі даних про потужність та інші параметри прокатки в кожній кліті, а також зміни температури СОЖ при охолодженні в емульсійній системі табору з використанням холодильників або без них. З урахуванням особливостей алгоритмів розрахунку теплового балансу стану холодної прокатки, дана система дозволяє визначити раціональне розподіл охолоджувача по клітях безперервного стану холодної прокатки з урахуванням завантаження клітей за силою та потужності прокатки, умов напіврідинного тертя та повноти граничного контакту в осередках деформації клітей стану з урахуванням шорсткості поверхонь валків і штаби та гідродинамічних ефектів мастила, що є в осередку деформації з суті термічним опором, що призводить до розривів теплових потоків від штаби до валків.

Можливості системи дозволяють детально аналізувати процес безперервної прокатки на діючих станах (у тому числі з ймовірнісних позицій), здійснювати розрахунки температурних та енергосилових параметрів процесу холодної прокатки, показників точності, площинності та мікрогеометрії поверхні штаби, профілювання валків, кількості СОЖ, що подається; оптимізувати режими прокатки з метою підвищення площинності штаб, продуктивності стану, зниження питомої енергоємності процесу з урахуванням комплексу відомих обмежень на основі розроблених критеріїв та швидкодіючого алгоритму оптимізації; мінімізувати ймовірність виникнення вібрацій та пробуксувань валків зміною режимів обтискання та натягу; визначати можливості прокатки сталей різних марок в умовах існуючого та проектованого обладнання, визначати кінцеву товщину штаби при заданій початковій, і навпаки, а також здійснювати розробку оптимальних режимів прокатки, виходячи з конкретних завдань.

Розроблена комп'ютерна система є частиною методології вирішення наукових та практичних завдань, зокрема, завдання ефективного охолодження валків листопрокатних станів різного призначення з адекватною оцінкою досяганих технічні показники.

Особливі компоненти WinColdRolling використовуються в системах автоматичного регулювання процесами холодної прокатки та дресирування штаб. Компоненти WinColdRolling можуть бути основою верхнього рівня систем автоматизації станів холодної прокатки.

Авторське право.

Свідоцтво про реєстрацію авторського

права на твір №15149.

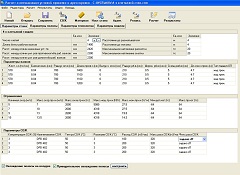

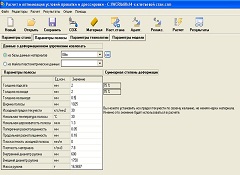

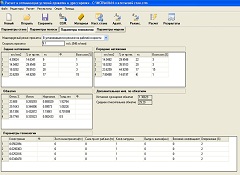

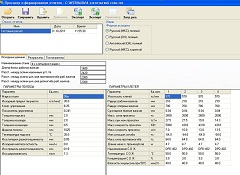

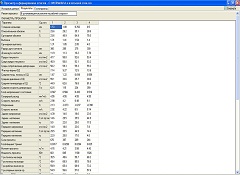

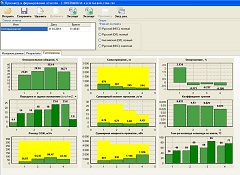

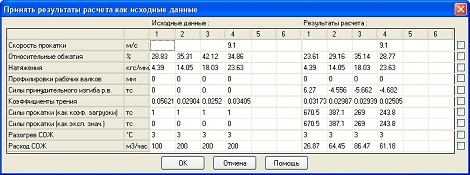

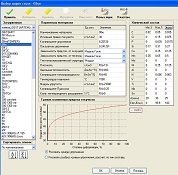

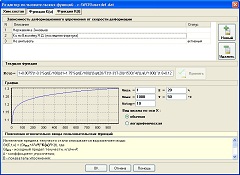

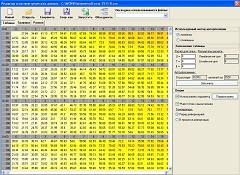

ПРИКЛАДИ ДІАЛОГОВИХ ВІКОН ПРОГРАМИ WinColdRolling.